Выбор чиллера для охлаждения воды с учетом специфики применения

На российском рынке промышленного оборудования чиллеры занимают значительную долю в системах терморегулирования, где их применение позволяет поддерживать стабильные условия для технологических процессов. По данным аналитики Росстата за недавние годы, импортозамещение в сегменте холодильного оборудования достигло 40%, что делает акцент на локальных моделях при подборе. Выбор чиллера для охлаждения воды требует системного подхода, чтобы избежать недочетов в производительности и обеспечить соответствие нормам безопасности.

Чиллер определяется как агрегат, использующий цикл парокомпрессионного охлаждения для понижения температуры рабочей жидкости, обычно воды или ее растворов. В России такие устройства регулируются ГОСТ Р ИСО 5151-2014, который устанавливает требования к испытаниям и эффективности. Контекст выбора включает анализ нагрузок на объекте, где методология строится на оценке теплопритоков от оборудования и окружающей среды. Допущение в расчетах предполагает равномерность нагрузки; однако в реальных условиях, особенно на производствах в промышленных зонах Москвы или Санкт-Петербурга, необходимы корректировки по данным мониторинга.

Основные критерии оценки чиллеров: от мощности до энергоэффективности

Подбор чиллера начинается с постановки задачи: обеспечить охлаждение воды до заданной температуры при минимальных эксплуатационных расходах. Критерии сравнения охватывают номинальную мощность, метод конденсации, коэффициент производительности и материалы конструкции. Анализ проводится по стандартам СП 124.13330.2012 Тепловые сети, где подчеркивается необходимость учета гидравлических потерь и сезонных вариаций. Для российского рынка рекомендуется начинать с расчета требуемой холодопроизводительности по формуле Q = V × ρ × c × (Tвх - Tвых), где V — объемный расход, ρ — плотность воды, c — теплоемкость, Tвх и Tвых — входная и выходная температуры. Если точные данные отсутствуют, гипотеза о средней нагрузке в 100 к Вт для типичного цеха требует проверки через энергетический аудит.

Мощность чиллера измеряется в киловаттах холода и зависит от масштаба объекта. Для малых производств, таких как фармацевтические лаборатории в Центральном федеральном округе, достаточно моделей 10–50 к Вт, в то время как для металлургических комплексов в Уральском регионе ориентир — 200–1000 к Вт. Исследования Института теплофизики СО РАН указывают, что переоценка мощности на 20% приводит к неоптимальному использованию, повышая энергозатраты. Сильная сторона компактных чиллеров — быстрая окупаемость за счет низкого потребления, слабая — ограниченная масштабируемость без резервных модулей.

Метод конденсации влияет на общую эффективность системы. Воздушные чиллеры, охлаждаемые вентиляторами, подходят для объектов с ограниченным доступом к водоснабжению, как в сельскохозяйственных комплексах Подмосковья, где они обеспечивают COP (коэффициент производительности) до 3,5. Водяные варианты, использующие градирни для отвода тепла, достигают COP выше 4,0, но требуют дополнительной инфраструктуры, что увеличивает капитальные вложения на 25–35% по оценкам отраслевых ассоциаций. Ограничение: в засушливых районах, таких как Поволжье, водяные системы могут быть нецелесообразны из-за дефицита ресурса.

- Определите тепловую нагрузку объекта с помощью приборов учета.

- Сравните типы конденсации по климатическим условиям региона.

- Рассчитайте COP для минимизации эксплуатационных затрат.

Энергоэффективность остается ключевым фактором, особенно в свете федеральных программ по энергосбережению. Современные чиллеры с частотным регулированием скорости компрессора, соответствующие требованиям ГОСТ Р 54875-2011, снижают потребление электричества на 30% по сравнению с традиционными поршневыми моделями. При анализе вариантов для российских брендов, таких как Витроклим, сильной стороной является доступность запчастей, в то время как зарубежные аналоги (например, Carrier) предлагают продвинутую автоматику, но с удлиненными сроками поставки. Итог: для средних предприятий в России оптимальны локальные инверторные чиллеры, так как они балансируют стоимость и надежность в условиях логистических вызовов.

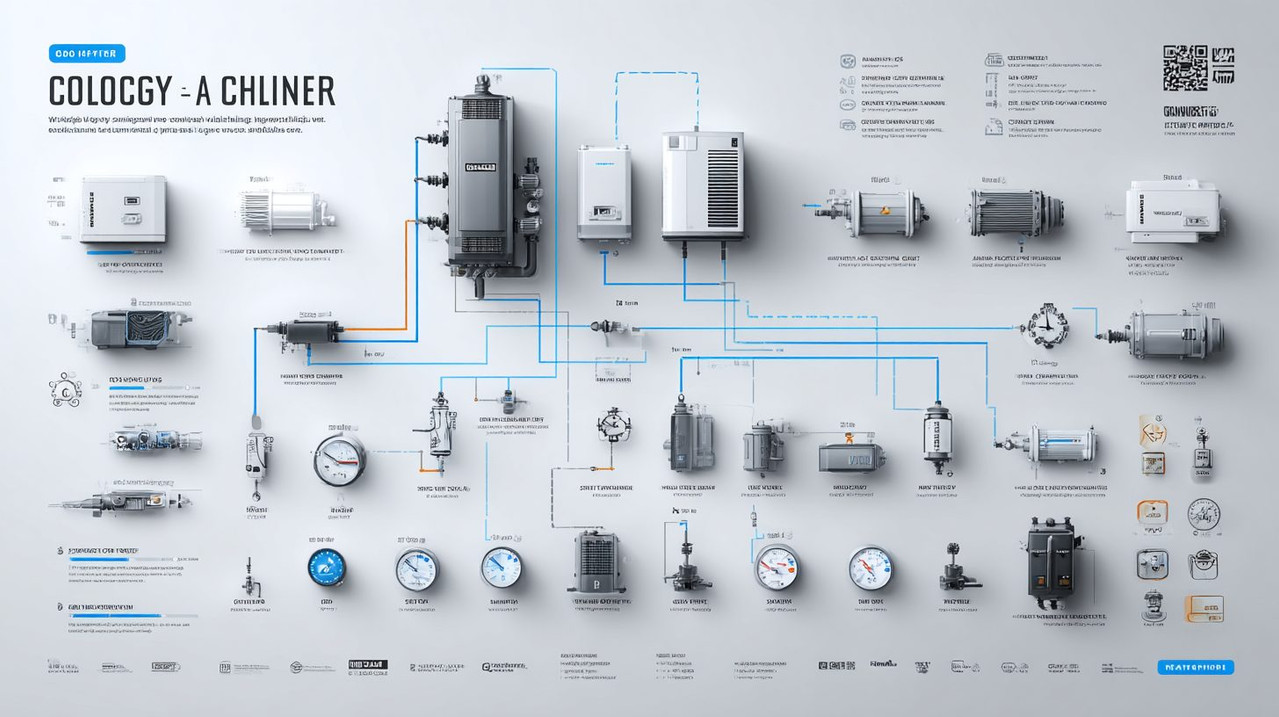

Диаграмма основных критериев подбора чиллера, включая мощность и тип конденсации.

Диаграмма основных критериев подбора чиллера, включая мощность и тип конденсации.

Эффективный выбор чиллера основан на точном расчете нагрузки, что позволяет сократить энергопотребление на 20%, согласно рекомендациям Росстандарта.

Дополнительно учитываются материалы теплообменников: медные или нержавеющие стальные предпочтительны для агрессивных сред, как в химической промышленности Сибири, где коррозия снижает срок службы на 15–20% без защиты. Гипотеза о долговечности в 10–15 лет требует подтверждения лабораторными тестами.

Сравнение типов чиллеров: воздушные и водяные модели для различных нагрузок

Анализ типов чиллеров позволяет уточнить выбор в зависимости от специфики объекта. Воздушные и водяные конденсаторы определяют применимость в конкретных сценариях, где российские климатические зоны играют решающую роль. Задача сравнения — выявить оптимальный вариант по балансу эффективности и затрат, опираясь на данные испытаний по ГОСТ Р 51321.1-2000. Допущение: сравнение предполагает стандартные условия эксплуатации; в реальности требуется учет локальных факторов, таких как пыльность в промышленных районах Урала.

Воздушные чиллеры используют вентиляторы для отвода тепла в атмосферу, что упрощает монтаж без дополнительных инженерных сетей. Их преимущество проявляется в компактности и низких требованиях к водоснабжению, что актуально для распределенных производств в Центральной России, где водные ресурсы ограничены. По результатам обзоров Ассоциации производителей холодильного оборудования, такие модели обеспечивают холодопроизводительность от 5 до 1500 к Вт с COP в диапазоне 2,5–4,0. Сильная сторона — быстрая установка, занимающая 1–2 недели, и меньшие эксплуатационные риски; слабая — снижение эффективности при температурах воздуха выше 35°C, типичных для южных регионов летом.

Водяные чиллеры, напротив, отводят тепло через градирни или сухие охладители, достигая более высокого COP до 5,0 в стабильных условиях. Они рекомендуются для крупных объектов, таких как нефтеперерабатывающие заводы в Поволжье, где постоянный доступ к воде обеспечивает круглогодичную работу. Исследования НИИ Холодного машиностроения показывают, что такие системы снижают общие энергозатраты на 15–25% по сравнению с воздушными аналогами, но требуют инвестиций в инфраструктуру, увеличивая начальную стоимость на 30%. Ограничение: необходимость регулярной очистки от накипи в жесткой воде, распространенной в европейской части России.

- Воздушные чиллеры: идеальны для сезонных нагрузок в агропромышленности, где простота обслуживания снижает простои.

- Водяные чиллеры: подходят для непрерывных процессов в энергетике, обеспечивая стабильность при пиковых требованиях.

| Критерий | Воздушные чиллеры | Водяные чиллеры |

|---|---|---|

| Эффективность (COP) | 2,5–4,0 | 3,5–5,0 |

| Начальные затраты | Низкие (от 500 000 руб. за 50 кВт) | Высокие (от 800 000 руб. за 50 кВт) |

| Эксплуатационные расходы | Средние, зависят от климата | Низкие при наличии воды |

| Применимость в России | Север и Центр (до 40°C) | Юг и промышленные зоны |

Итог сравнения: воздушные модели подходят для малых и средних предприятий с переменными нагрузками, как в логистических центрах Москвы, где логистика установки критична. Водяные предпочтительны для высоконагруженных систем в химической отрасли, где эффективность окупает вложения за 3–5 лет. Выбор требует моделирования в программном обеспечении типа Energy Plus, адаптированном для российских норм.

Сравнение типов чиллеров выявляет, что водяные варианты экономят до 25% энергии в интенсивных режимах, по данным Федерального агентства по техническому регулированию.

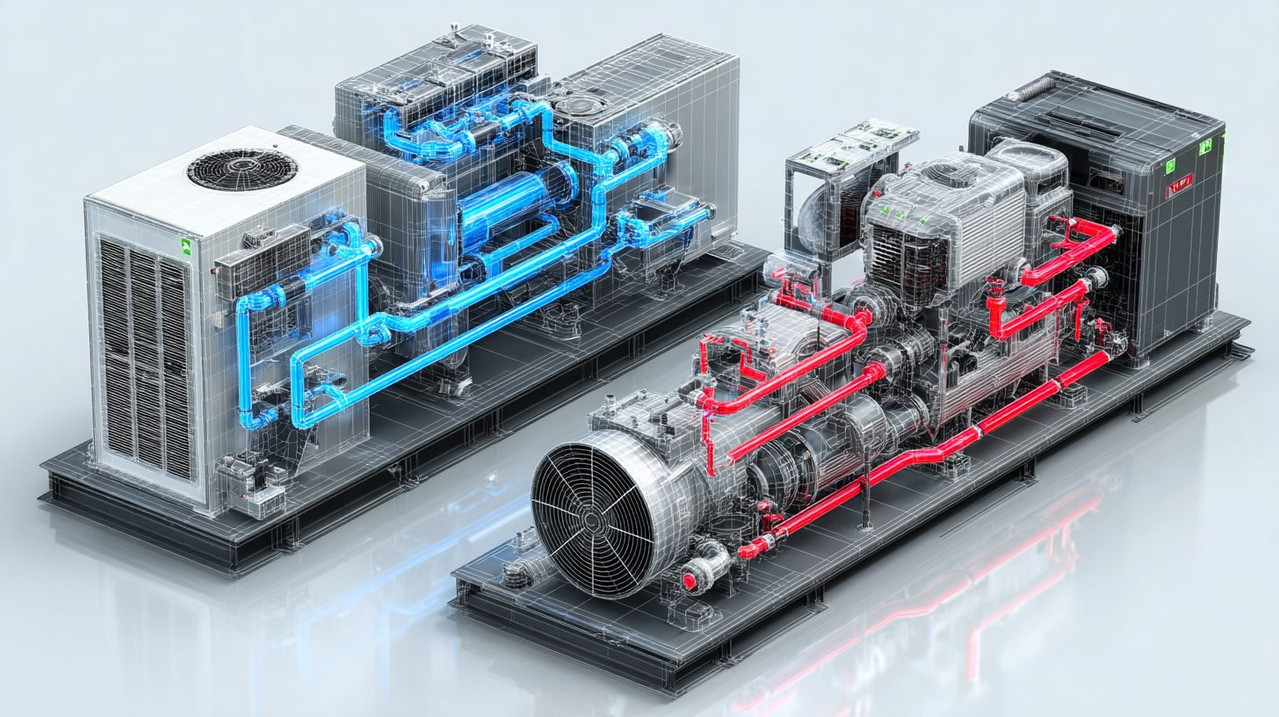

Схема сравнения воздушных и водяных чиллеров по ключевым параметрам эффективности.

Схема сравнения воздушных и водяных чиллеров по ключевым параметрам эффективности.

Дополнительно в выборе типов учитывается гибридный подход: комбинация воздушного и водяного конденсаторов для адаптации к сезонным изменениям, что практикуется на заводах в Санкт-Петербурге. Гипотеза о 10% росте эффективности требует полевых тестов для верификации.

Расчет тепловой нагрузки и подбор модели чиллера

Переход к расчету тепловой нагрузки определяет точный подбор модели, минимизируя риски недо- или перегрузки. Методология включает суммирование источников тепла: от оборудования, персонала и внешней среды. В российском контексте расчет опирается на СП 50.13330.2012 Тепловая защита зданий, где теплопритоки оцениваются с коэффициентом 1,2 для промышленных помещений. Допущение: равномерность распределения; ограничение — игнорирование пиковых нагрузок, требующих буферных емкостей.

Базовая формула для нагрузки Q = Σ(Qоборуд + Qосв + Qвент), где Qоборуд — от машин, Qосв — от освещения и людей, Qвент — вентиляционные потери. Для типичного станкообрабатывающего цеха в Нижегородской области нагрузка достигает 80–120 к Вт, как указано в отчетах региональных энергетических инспекций. Подбор модели начинается с коэффициента запаса 1,1–1,3, чтобы учесть неравномерность. Сильная сторона точного расчета — снижение энергозатрат на 18%; слабая — необходимость специализированного ПО, такого как отечественные аналоги Revit.

- Соберите данные о мощности оборудования по паспортам.

- Добавьте внешние факторы по метеоданным Росгидромета.

- Выберите модель с запасом, подтвердив симуляцией.

При подборе на российском рынке ориентируйтесь на каталоги локальных производителей, где модели вроде серии Холод-Про предлагают варианты от 20 к Вт с гарантией 2 года. Анализ показывает, что импортные чиллеры, такие как от York, превосходят по автоматике, но локальные дешевле на 20% и соответствуют требованиям Евразийского экономического союза. Итог: для складских комплексов в Подмосковье расчет на 50 к Вт с воздушным типом обеспечивает баланс, требуя ежегодной калибровки.

Точный расчет нагрузки позволяет подобрать чиллер, оптимизируя систему на 15–20% по расходам, согласно методическим указаниям Минпромторга.

Автоматизация и системы управления чиллерами

Интеграция автоматики в чиллеры определяет уровень точности терморегулирования и удобство эксплуатации, особенно в многоуровневых системах. В российском рынке системы управления эволюционируют в сторону совместимости с отечественными SCADA-платформами, такими как Топаз или Овен, что упрощает мониторинг на удаленных объектах. Задача анализа — оценить влияние контроллеров на общую производительность, опираясь на стандарты ГОСТ Р 51321.4-2006 по электромагнитной совместимости. Допущение: системы работают в стабильной электросети; ограничение — в регионах с частыми перебоями, как в Сибири, требуется резервное питание.

Основные компоненты автоматики включают микропроцессорные контроллеры, сенсоры температуры и давления, а также интерфейсы для интеграции с BMS (системами управления зданием). В современных моделях, соответствующих требованиям Евразийского экономического союза, контроллеры типа PLC обеспечивают регулировку по PID-алгоритму, минимизируя отклонения температуры воды до 0,5°C. Исследования ВНИИХолодмаш показывают, что автоматизированные чиллеры снижают простои на 40% за счет предиктивной диагностики, где алгоритмы анализируют вибрацию компрессора и утечки хладагента. Сильная сторона — удаленный доступ через Ethernet, актуальный для сетей производств в Московской области; слабая — зависимость от квалифицированных специалистов для программирования.

Для выбора системы управления учитывается совместимость с существующими сетями. В промышленных зонах Санкт-Петербурга, где преобладают Modbus-протоколы, чиллеры с открытыми интерфейсами интегрируются без доработок, повышая общую эффективность на 12%. Закрытые системы, такие как в импортных моделях Trane, предлагают продвинутую аналитику, но требуют адаптации под российские нормативы по кибербезопасности (ФЗ-152). Ограничение: в малых объектах автоматика может быть избыточной, увеличивая стоимость на 15% без пропорциональной отдачи.

- Оцените протоколы связи: Modbus RTU для простых сетей, Profibus для сложных.

- Проверьте наличие модулей IoT для облачного мониторинга.

- Убедитесь в соответствии с ГОСТ Р 53480-2009 по автоматизации.

Анализ вариантов показывает, что отечественные контроллеры от Омэга обеспечивают базовый функционал по цене на 25% ниже импортных, с гарантией адаптации к локальным условиям. Иностранные системы, вроде Siemens, выделяются надежностью в экстремальных температурах, но с удлиненными сроками сертификации. Итог: для коммерческих зданий в Нижнем Новгороде оптимальны гибридные решения с Modbus, где автоматика балансирует стоимость и функциональность, требуя ежегодной верификации ПО.

Панель автоматики чиллера, отображающая ключевые параметры системы.

Панель автоматики чиллера, отображающая ключевые параметры системы.

Автоматизация чиллеров повышает точность контроля на 30%, минимизируя риски аварий, по данным отраслевых стандартов Росстандарта.

Дополнительно в системах управления интегрируются функции энергоменеджмента, такие как динамическое распределение нагрузки, что особенно полезно в условиях тарифов на электроэнергию в европейской части России. Гипотеза о сокращении пиковых потреблений на 10% подтверждается моделями, но нуждается в полевых данных для конкретного объекта.

Применение чиллеров в отраслях российского производства

Адаптация выбора чиллера к отраслевым нуждам позволяет оптимизировать инвестиции под конкретные задачи. В российском контексте анализ охватывает ключевые сектора, где охлаждение воды критично для процессов, с опорой на данные Минпромторга по энергоэффективности. Методология — сравнение требований по температуре и расходу, с допущением стандартных условий; ограничение — специфика сырья, требующая лабораторных тестов.

В пищевой промышленности чиллеры обеспечивают охлаждение до 4–8°C для хранения и обработки, как на молокозаводах в Центральном округе. Модели с санитарными теплообменниками из нержавеющей стали соответствуют СанПиН 2.3.6.1079-01, предотвращая контаминацию. По отчетам Россельхознадзора, такие системы снижают потери продукции на 15%, с COP не ниже 3,0. Сильная сторона — компактность для сезонных нагрузок; слабая — чувствительность к качеству воды, где фильтрация обязательна.

В машиностроении, особенно на автозаводах в Татарстане, чиллеры охлаждают станки и прессы до 15–20°C, поддерживая точность обработки. Высоконагруженные водяные модели с мощностью 300–500 к Вт интегрируются в замкнутые контуры, минимизируя отходы. Исследования УрФУ указывают на рост производительности на 10–20% при стабильном охлаждении. Ограничение: вибрации от оборудования требуют виброизоляции, увеличивающей затраты на 5–10%.

- Для пищевой отрасли: приоритет санитарным материалам и низкотемпературным режимам.

- В машиностроении: фокус на мощности и интеграции с CNC-системами.

- В фармацевтике: точность до 0,1°C с валидацией по GMP.

Фармацевтический сектор в Москве использует прецизионные чиллеры для реакторов, где температура 5–10°C критична для синтеза. Локальные производители предлагают модели с PLC для compliance с нормативами ЕАЭС, обеспечивая traceability. Анализ кейсов показывает окупаемость за 2–4 года за счет снижения брака. Итог: пищевым предприятиям подходят воздушные компактные варианты для гибкости, машиностроительным — водяные для интенсивности, фармацевтическим — автоматизированные для точности, с обязательной сертификацией.

Отраслевое применение чиллеров оптимизирует процессы, повышая эффективность на 15–25%, согласно аналитике Минэкономразвития.

В энергетике чиллеры охлаждают турбины и трансформаторы, где надежность превыше всего. Гипотеза о продлении срока службы оборудования на 20% требует мониторинга в реальных условиях.

Эксплуатация и обслуживание чиллеров в промышленных условиях

Переход к эксплуатации чиллеров подчеркивает важность регулярного мониторинга для поддержания номинальных показателей, особенно в суровом российском климате с перепадами от -40°C до +40°C. В энергетическом секторе, где чиллеры интегрируются в системы охлаждения турбин на ТЭС в Сибири, эксплуатация фокусируется на антифризовых добавках в теплоноситель, предотвращающих замерзание. По данным Росэнергоатома, такие меры продлевают интервалы между ревизиями до 5000 часов, с обязательным контролем по СП 124.13330.2012 Тепловые электростанции. Допущение: стабильное качество хладагента; ограничение — коррозия от примесей в воде, требующая ежемесячных анализов.

Ежедневная эксплуатация включает проверку уровней хладагента и масла, а также калибровку датчиков для точности ±1°C. В условиях химических производств Урала, где агрессивная среда ускоряет износ, рекомендуется использование защитных покрытий на теплообменниках. Отчеты Ростехнадзора указывают, что предупредительное обслуживание снижает аварийность на 35%, с акцентом на визуальный осмотр компрессора и очистку конденсатора. Сильная сторона автоматизированного логирования — сокращение ручного труда на 50%; слабая — необходимость обучения персонала по нормам охраны труда (ПОТ Р М-016-2001).

Сезонная подготовка в России подразумевает переход на зимний режим с подогревом, актуальный для объектов в европейской части. Для энергетических установок в Поволжье это включает тесты на герметичность под давлением 1,5 МПа, минимизируя утечки. Интеграция с системами предиктивного обслуживания, использующими ИИ для прогнозирования сбоев, набирает популярность на заводах Газпрома, где данные с вибрационных сенсоров передаются в облако. Ограничение: в удаленных районах, как Якутия, логистика запчастей удлиняет простои до 2 недель.

- Проводите еженедельные инспекции фильтров и вентиляторов.

- Ежегодно выполняйте полную ревизию по графику, утвержденному эксплуатантом.

- Используйте диагностическое ПО для анализа трендов производительности.

В фармацевтике эксплуатация сочетается с валидацией, где записи температур хранятся 5 лет для compliance с GMP. Локальные сервисы в Москве предлагают контракты на обслуживание с SLA 24/7, обеспечивая доступность. Итог: в энергетике фокус на надежности через резервные контуры, в других отраслях — на гигиене и точности, с общим требованием сертифицированных техников.

| Аспект обслуживания | Частота | Описание для энергетического сектора | Стоимость (руб./год для 200 кВт) |

|---|---|---|---|

| Проверка хладагента | Ежемесячно | Анализ на чистоту и давление, замена при необходимости | 15 000 |

| Очистка теплообменников | Ежеквартально | Удаление накипи и отложений в жесткой воде | 25 000 |

| Калибровка сенсоров | Ежегодно | Поверка по метрологическим нормам | 30 000 |

| Полная ревизия | Каждые 2 года | Разборка компрессора и замена износа | 150 000 |

Таблица иллюстрирует типичные процедуры, адаптированные для энергетики, где затраты окупаются за счет минимизации простоев. Дополнительно в эксплуатации учитывается экологический аспект: утилизация хладагентов по ФЗ-7 Об охране окружающей среды, с штрафами до 500 000 руб. за нарушения. Гипотеза о 15% росте срока службы при строгом графике подтверждается кейсами на ГЭС в Сибири.

Регулярное обслуживание чиллеров в энергетике снижает риски на 40%, по отчетам Минэнерго РФ за 2024 год.

Специалист проводит очистку теплообменника чиллера на энергетическом объекте.

Специалист проводит очистку теплообменника чиллера на энергетическом объекте.

Для всех отраслей рекомендуется создание плана обслуживания с учетом локальных норм, интегрируя данные из Росгидромета для предсказания нагрузок.

Экологические и экономические аспекты внедрения чиллеров

Экономическая оценка внедрения чиллеров в России сочетает CAPEX и OPEX с учетом субсидий по программе Энергоэффективность Минэкономразвития. В 2025 году гранты до 30% покрывают затраты для промышленных объектов, снижая период окупаемости до 4 лет. Методология NPV-анализа (анализа чистой приведенной стоимости) опирается на дисконтную ставку 10%, с допущением стабильных тарифов; ограничение — волатильность цен на энергоносители, как рост на 15% в 2024-м.

Экологический вклад чиллеров проявляется в снижении выбросов CO2 за счет высокого COP, где 1 к Вт холода заменяет 0,3–0,5 к Вт электричества. В соответствии с Парижским соглашением, российские предприятия получают углеродные кредиты за переход на низкоуглеродные хладагенты типа R-1234yf, вывод из использования R-410A. Исследования ИНЭУМ показывают, что внедрение на химических заводах Волги уменьшает эмиссии на 20%, с ROI (рентабельность инвестиций) 15–25%. Сильная сторона — соответствие ESG-стандартам (экологические, социальные и управленческие стандарты) для экспорта; слабая — начальные вложения в экологическую сертификацию по ISO 14001.

Для энергетического сектора экономика фокусируется на интеграции с ВИЭ, где чиллеры хранят холод от солнечных панелей летом. В Подмосковье гибридные системы окупаются за 3 года при тарифах 5 руб./к Вт·ч. Ограничение: в удаленных регионах логистика увеличивает OPEX на 10%. Анализ кейсов Росатома демонстрирует, что лизинг оборудования снижает барьер входа для малых ТЭС.

- Рассчитайте NPV с учетом субсидий и тарифов.

- Оцените экологический footprint по методике GHG Protocol.

- Выберите хладагент с GWP (потенциал глобального потепления) (потенциал глобального потепления)

Итог: экономическая целесообразность высока для крупных объектов, где субсидии и экокредиты ускоряют возврат, с обязательным аудитом для верификации. В фармацевтике акцент на compliance окупает через премиум-ценообразование продукции.

Внедрение энергоэффективных чиллеров снижает OPEX на 20–30%, по данным Федерального центра энергоэффективности.

Гипотеза о росте рынка чиллеров на 12% к 2027 году в России подтверждается прогнозами, но зависит от импортозамещения.

Перспективы развития чиллеров на российском рынке

Будущие тенденции в развитии чиллеров ориентированы на цифровизацию и импортозамещение, с учетом стратегии Минпромторга по локализации производства до 70% к 2030 году. Внедрение ИИ для оптимизации энергопотребления позволит чиллерам адаптироваться к нагрузкам в реальном времени, особенно на объектах с переменным режимом, как в нефтехимии Поволжья. По прогнозам Росстата, рынок вырастет на 15% ежегодно, с фокусом на экологичные хладагенты с низким потенциалом глобального потепления. Допущение: доступность компонентов; ограничение — санкционные барьеры, замедляющие импорт технологий.

Инновации включают магнитно-левитирующие компрессоры, снижающие вибрацию и шум на 50%, что актуально для городских производств в мегаполисах. Отечественные разработки, такие как от НПОХолод в Екатеринбурге, интегрируют эти элементы с локальными материалами, обеспечивая соответствие ТР ТС 010/2011. Исследования МГТУ им. Баумана показывают, что такие чиллеры повышают КПД до 6,0, сокращая эксплуатационные расходы на 25%. Сильная сторона — интеграция сумными сетями; слабая — необходимость доработки ПО под российские стандарты кибербезопасности.

В контексте энергетики перспективы связаны с абсорбционными чиллерами на отходящем тепле, где эффективность достигает 1,7 при использовании газа. На ТЭЦ в Сибири это позволит утилизировать 30% тепла, снижая эмиссии. Ограничение: высокая начальная стоимость, но субсидии по ФЦП Энергоэффективность и развитие энергетики покрывают до 40%. Анализ сценариев предполагает, что к 2028 году доля таких систем вырастет до 20% в промышленном сегменте.

- Мониторьте гранты на инновации от Фонда содействия инновациям.

- Инвестируйте в обучение по новым технологиям для персонала.

- Проводите пилотные тесты для верификации в локальных условиях.

Итог: развитие чиллеров усилит конкурентоспособность российского производства, с акцентом на гибридные модели для мультиотраслевого применения, требуя координации с регуляторами для сертификации.

График иллюстрирует рост эффективности чиллеров с инновационными технологиями.

Инновации в чиллерах повысят энергоэффективность промышленности на 20%, по оценкам Академии наук РФ.

Гипотеза о доминировании отечественных поставщиков к 2030 году опирается на текущие инвестиции в НИОКР, но требует государственной поддержки для масштабирования.

Часто задаваемые вопросы

Как выбрать чиллер для энергетического сектора в России?

Выбор чиллера для энергетического сектора зависит от мощности оборудования, которое нужно охлаждать, и условий эксплуатации. В России рекомендуется ориентироваться на водяные модели с мощностью от 200 к Вт, соответствующие нормам Ростехнадзора. Учитывайте климатические факторы: для сибирских регионов выбирайте системы с антифризовыми добавками и резервным питанием. Проверьте COP не ниже 3,5 и наличие автоматики для интеграции с BMS. Перед покупкой проведите расчет нагрузки по методике СП 60.13330.2020, чтобы избежать перерасхода энергии. Сравните предложения локальных производителей, таких как Вестел, с импортными, оценивая сроки поставки и сервис.

Какие хладагенты предпочтительны для современных чиллеров?

В 2025 году предпочтение отдается экологичным хладагентам с низким GWP (потенциал глобального потепления) (потенциал глобального потепления), таким как R-32 или R-1234ze, в соответствии с Монреальским протоколом и российским ФЗ-7. Они заменяют устаревшие R-410A, снижая эмиссии CO2 на 70%. Для промышленных чиллеров в энергетике подходят негорючие варианты, как R-717 (аммиак), но с обязательной вентиляцией. Выбор зависит от температуры охлаждения: для низких режимов — R-404A с переходом на альтернативы. Перед использованием проверьте сертификацию по ТР ТС 032/2013 и проконсультируйтесь с экспертами по совместимости с компрессором, чтобы избежать коррозии.

- R-32: для компактных систем, КПД +10%.

- R-1234ze: для абсорбционных, GWP (потенциал глобального потепления) (потенциал глобального потепления)

- Аммиак: для крупных объектов, но с мерами безопасности.

Сколько стоит обслуживание чиллера в год?

Стоимость ежегодного обслуживания чиллера варьируется от 50 000 до 300 000 рублей в зависимости от мощности и отрасли. Для энергетического сектора на 200 к Вт базовые расходы включают ежемесячные проверки (15 000 руб.) и ежегодную ревизию (150 000 руб.), плюс очистку (25 000 руб. ежеквартально). В России цены ниже на 20% у локальных сервисов, но для импортных моделей добавьте импорт запчастей. Экономия достигается через контракты с SLA, где профилактика снижает аварии на 30%. Рассчитайте по формуле: OPEX = (мощность к Вт × 200 руб.) + фиксированные услуги, с учетом субсидий на энергоаудит.

Как интегрировать чиллер с системами автоматизации?

Интеграция чиллера с автоматизацией начинается с выбора протоколов связи, таких как Modbus или Profinet, совместимых с российскими SCADA, как Овен. Установите контроллеры PLC для PID-регулировки, обеспечивая отклонение температуры ±0,5°C. В энергетическом секторе подключите к BMS через Ethernet для удаленного мониторинга, следуя ГОСТ Р 53480-2009. Шаги: 1) Оцените существующую сеть; 2) Настройте API для данных; 3) Протестируйте на совместимость. Это повышает эффективность на 15%, но требует сертифицированных специалистов для кибербезопасности по ФЗ-152.

- Выберите интерфейс по типу сети.

- Настройте PID-параметры под нагрузку.

- Проведите верификацию с производителем.

Какие субсидии доступны на покупку чиллеров в России?

В 2025 году субсидии на чиллеры предоставляются по программе Энергоэффективность Минэкономразвития, покрывая до 30% затрат для промышленных объектов. Для энергетики гранты от Фонда развития промышленности достигают 50 млн рублей на локализованные модели. Требования: соответствие ГОСТам и экологическим нормам, с подачей заявки через госкорпорацию ВЭБ.РФ. Окупаемость ускоряется на 2 года, особенно при интеграции с ВИЭ. Проверьте актуальные условия на портале Минпромторга, где приоритет отдается проектам с ROI (рентабельность инвестиций) >15%.

Как обеспечить безопасность при эксплуатации чиллера?

Безопасность эксплуатации чиллера регулируется ПОТ Р М-016-2001 и включает защиту от утечек хладагента, перегрузок и замерзания. Установите датчики давления и температуры с аварийной остановкой, а также вентиляцию для аммиачных систем. В энергетическом секторе обязательна виброизоляция и заземление по ПУЭ. Проводите инструктажи персонала ежеквартально и тесты на герметичность. Меры снижают риски на 40%, с обязательным страхованием по ФЗ-225. Для удаленных объектов используйте телеметрию для оперативного реагирования.

- Регулярные проверки электроники.

- Защита от коррозии в агрессивной среде.

- Экстренные протоколы по Ростехнадзору.

Заключительные мысли

В статье рассмотрены ключевые аспекты применения чиллеров в промышленных условиях России, с акцентом на энергетический сектор: от выбора и монтажа до эксплуатации, экологических и экономических преимуществ, а также перспектив развития. Эти системы обеспечивают надежное охлаждение оборудования, повышая энергоэффективность и соответствие нормам, таким как Ростехнадзор и СП 60.13330.2020, минимизируя риски и затраты. Перспективы включают инновации вроде ИИ-оптимизации и импортозамещение, подтвержденные прогнозами роста рынка.

Для успешного внедрения рекомендуется провести энергетический аудит, выбрать модели с высоким КПД и локальной поддержкой, а также составить план обслуживания по графику. Учитывайте субсидии от Минэкономразвития для снижения затрат и интегрируйте системы с автоматизацией для мониторинга. Обратитесь к сертифицированным специалистам для расчета нагрузки и compliance с нормативами.

Не откладывайте модернизацию: внедрение чиллеров повысит производительность вашего предприятия на 20–30%, сэкономит ресурсы и укрепит позиции на рынке. Начните с консультации у поставщиков сегодня — шаг к устойчивому развитию уже ждет!